Seit die ersten Truppen in die Schlacht zogen, mussten die Soldaten im Feld viel Gewicht tragen. Nicht nur ihre persönlichen Waffen und Ausrüstungsgegenstände, sondern auch Lebensmittel, Wasser und andere Dinge, die nicht auf dem Marsch beschafft werden konnten. Selbst als die organisierte logistische Unterstützung eingeführt wurde, mussten die Soldaten oft genug Vorräte für mehrere Tage mitführen, damit der Logistikzug die Streitkräfte auf dem Marsch nicht aufhielt. Ein historisches Beispiel ist die Armee von König Sargon II. von Assyrien, die im 7. Jahrhundert v. Chr. mit einer durchschnittlichen Last von 27 bis 36 kg pro Soldat ins Feld zog.

Etwa zweieinhalb Jahrtausende später, während des Ersten Weltkriegs, führten die kaiserlichen Truppen Lasten zwischen 25 kg und 45 kg mit sich, wobei der Durchschnitt bei 32 kg lag. Ihre französischen Gegner trugen in der Regel schwerere Lasten von bis zu 38 kg.

Und daran hat sich bis heute nicht viel geändert. Bei Einsätzen im Irak und in Afghanistan trugen die amerikanischen Soldaten immer noch Lasten zwischen 45 und 54 kg.

Daher ist es nicht verwunderlich, dass erhebliche Anstrengungen unternommen wurden, um die Gewichtsbelastung der Soldaten im Einsatz zu verringern, u. a. durch die Entwicklung leichterer Munition.

Das geringere Munitionsgewicht der Soldaten bzw. die Möglichkeit, bei gleichem Gewicht mehr Munition mitzuführen, kommt auch der Logistik zugute. Wenn das Gewicht einer Palette mit Handwaffenmunition nur um einige Prozent reduziert werden kann, wird für den Transport weniger Treibstoff benötigt und damit das logistische System weniger belastet.

Bei Munition für Gewehrkaliber ist die Patronenhülse die schwerste Komponente einer Patrone, die in der Regel etwa 50 Prozent des Gesamtgewichts der Patrone ausmacht. Eine Patronenhülse für Handfeuerwaffen wird traditionell aus Messing hergestellt, da dieses Material durch seine Kombination aus Verformbarkeit, Festigkeit und Korrosionsbeständigkeit ideal für diesen Zweck ist. Der Nachteil von Messing ist, dass es vergleichsweise schwer ist und zunehmend teuerer wird. Die Suche nach einem geeigneten Alternativmaterial könnte daher nicht nur dazu beitragen, das Munitionsgewicht zu verringern, sondern auch die Kosten zu senken.

Alternative Materialien für Patronenhülsen

Im Laufe der Geschichte wurde eine Reihe von alternativen Materialien für Patronenhülsen erprobt, getestet und in einigen Fällen auch eingesetzt. Im Folgenden werden einige von ihnen mit ihren Vor- und Nachteilen vorgestellt:

Stahl

Stahl wurde regelmäßig als alternatives Material für Patronenhülsen verwendet, insbesondere in Zeiten, in denen strategische Materialien knapp sind. Während der beiden Weltkriege haben mehrere Nationen mit Munition mit Stahlhülsen experimentiert und diese auch ausgegeben, aber nur die Sowjetunion (und das heutige Russland) hat die Produktion und Ausgabe von Munition mit Stahlhülsen bis zum heutigen Tag in großem Umfang fortgesetzt, ebenso wie die Nationen, die sowjetische/russische Waffen wie die Gewehre der AK-Serie verwenden.

Die Vorteile von Stahl gegenüber Messing als Material für Patronenhülsen liegen darin, dass es sich um ein preiswerteres Material handelt, das geringfügig leichter ist und, da es sich nach wie vor um Metall handelt, können Stahlpatronenhülsen mit der gleichen Technologie wie Messinghülsen geformt werden, auch wenn das genaue Verfahren anders ist.

Was das Gewicht anbelangt, so wiegt beispielsweise eine 7,62 x 39 mm Patrone mit einer Stahlhülse und einem Standard 8g Geschoss „nur“ etwa sechs Prozent weniger als die gleiche Patrone mit einer Messinghülse. Dies mag für einen Soldaten, der 150 Patronen pro Stück mit sich führt, keinen großen Unterschied machen, ist aber, wie bereits erwähnt, für den logistischen Langstreckentransport, insbesondere auf dem Luftweg, eine erhebliche Gewichtseinsparung.

Bei den NATO-Kalibern wurde ebenfalls viel mit Stahlhülsen gearbeitet, allerdings mit begrenzten Auswirkungen auf den Markt, zumindest bis jetzt. BAE Systems im Vereinigten Königreich arbeitet an einer neuen Munition im Klaiber 5,56 x 45 mm mit einer „Leichtgewichtshülse der nächsten Generation“, bei der laut BAE-Website durch die Verwendung von rostfreiem Stahl und einem „innovativen Herstellungsverfahren“ eine Patronenhülse entstehen soll, die bis zu 25 Prozent leichter ist als eine entsprechende Messinghülse. Dies dürfte zu einer Gewichtseinsparung bei der gesamten Patrone von 10 bis 12 Prozent führen.

Stahl ist außerdem fester als Messing und daher mehr als stark genug, um für leistungsstarke Gewehrkaliber verwendet zu werden. In der Welt des zivilen Jagd- und Sportschießens stellte Federal Ammunition in den USA im Januar 2025 die 7-mm-Backcountry-Patrone vor, die eine Leistung auf Magnum-Niveau in einer kompakteren Patrone und einem kompakteren Gewehr bieten soll. Federal erreichte dies durch die Herstellung der Patronenhülse aus einer proprietären Stahllegierung namens „Peak Alloy“, die durch eine Nickelbeschichtung vor Korrosion geschützt ist. Die erhöhte Festigkeit, die diese neue Legierung der Hülse verlieh, ermöglichte es Federal zufolge, die Patrone gemäß dem Datenblatt des U.S. Sporting Arms and Ammunition Manufacturers‘ Institute (SAAMI) bis zu einem Druck von 80.000 PSI (551 MPa) sicher zu laden. Dies ist übrigens derselbe maximale Druck wie bei der SIG .227 Fury, der „zivilen“ Version der neuen 6,8 x 51 mm Next Generation Squad Weapon Patrone. Letztere Patrone verwendet eine Hybridhülse (siehe unten), die einen Stahlhülsenkopf mit einer Messinghülse kombiniert. Nach Angaben von Federal sind die 7-mm-Backcountry-Hülsen auch für Hobby-Wiederlader wiederverwendbar.

Nicht zuletzt ist Stahl auch ein besser verfügbares und daher strategisch weniger kritisches Material als Messing.

Die Verwendung von Stahl für Patronenhülsen ist jedoch nicht ohne Nachteile. Die beiden wichtigsten sind Verschmutzung und Korrosion. Stahl ist ein weniger flexibles Material als Messing, was bedeutet, dass sich die Patronenhülse beim Einlegen und Abfeuern der Patrone weniger ausdehnt und die Abdichtung des Treibgases weniger sicher ist als bei einer Messinghülse. Dies führt in der Regel dazu, dass mehr Gas um die Hülse herum und zurück in den Verschluss und das Gehäuse der Waffe entweicht, was zu einer stärkeren Verschmutzung der Waffe und einem höheren Reinigungsbedarf führt.

Im Gegensatz zu Messing ist Stahl auch korrosionsanfällig. Aus diesem Grund werden Stahlpatronenhülsen entweder aus rostfreiem Stahl hergestellt, was die Kosten erhöht, oder sie werden entweder mit einem Lack oder einer galvanischen Beschichtung versehen. Eine Lackierung oder Beschichtung verringert zwar die Korrosionsanfälligkeit, aber die Beschichtung selbst ist sehr dünn, und wenn sie bei grober Handhabung zerkratzt wird, setzt die Korrosion schnell ein. Aus diesem Grund wird militärische Stahlhülsenmunition, wie sie z. B. in Russland verwendet wird, selbst für Maschinengewehre ungegurtet an die Truppen ausgegeben, da der Gurtvorgang die Schutzschicht verkratzen würde. Die Soldaten müssen die Munition dann vor dem Gebrauch vor Ort gurten.

Aluminium

Ein weiteres Metall, das bei der Herstellung von Patronenhülsen verwendet wurde, ist Aluminium. Aluminium hat zwei der gleichen Vorteile wie Stahl: Es ist ein preiswerteres Material und zudem leichter als Stahl. Im Gegensatz zu Stahl ist Aluminium außerdem nicht korrosionsanfällig.

Wie bei Stahl ist auch die Verwendung von Aluminium für Patronenhülsen nicht neu. In der zivilen Welt führte der US-Munitionshersteller CCI 1981 seine Blazer-Linie von Pistolen- und Revolvermunition mit Aluminiumhülsen ein, die er seitdem in verschiedenen Versionen herstellt. Die militärische Verwendung von Aluminiumhülsen für Patronenhülsen beschränkt sich auf Versuchsmunition, zumindest was Handwaffen betrifft. Bei den mittleren Kalibern wurde Munition mit Aluminiumhülsen in großem Umfang in den Kalibern 30 x 173 mm und 30 x 113 mm verwendet.

Eine Patronenhülse aus Aluminium ist um ein Vielfaches leichter als ihre Pendants aus Messing oder Stahl. Eine Pistolenpatronenhülse (z. B. 9 x 19 mm) aus Aluminium wiegt in der Regel etwa 35 bid 40 Prozent des Gewichts einer Messinghülse desselben Kalibers. Dies bedeutet, dass eine komplette Patrone mit einer Aluminiumhülse etwa 20 bis 25 Prozent leichter ist als eine entsprechende Messingpatrone. Diese Gewichtseinsparung ist groß genug, um für den Infanteristen einen Unterschied zu machen.

Wie Stahl ist auch Aluminium ein weniger strategisches Material als Messing.

Ebenso wie Stahl hat auch Aluminium seine eigenen Nachteile. Munition mit Aluminiumhülsen gilt als weniger zuverlässig als Munition mit Messinghülsen, da Aluminium weicher und weniger flexibel ist als Stahl oder Messing. Das bedeutet, dass die Patronenhülse, wenn sie sich unter dem Druck des Treibgases beim Abfeuern ausdehnt und verformt, dazu neigt, bis zu einem gewissen Grad verformt zu bleiben und sich weniger zusammenzuziehen, wenn der Druck abfällt. Dadurch erhöht sich das Risiko, dass die Hülse im Patronenlager stecken bleibt, was zu einer Fehlfunktion beim Herausziehen oder im Extremfall zu einer Abtrennung des Hülsenkopfes führt, bei der der Boden der Patronenhülse vom Hülsenkörper abgerissen wird, so dass dieser im Patronenlager der Waffe stecken bleibt.

Aluminium hat auch die bedauerliche Eigenschaft, dass es brennbar ist. Das so genannte „Durchbrennen“, bei dem es durch örtliche Erhitzung zum Aufplatzen und Entzünden des Hülsenmaterials kommt, ist eine seltene, aber bekannte Fehlerart bei Munition mit Aluminiumhülsen. Aufgrund des Drucks und der Temperaturen, die dabei auftreten, kann ein Durchbrennen das Patronenlager und das Rohr der Waffe ernsthaft beschädigen. Bei einigen Versionen von Aluminiumpatronenhülsen wird eine Beschichtung verwendet, um das Risiko des Durchbrennens zu verringern. Ein Beispiel dafür ist eine 12,7 x 99 mm Präzisionspatrone, die auf der IWA 2018 in Nürnberg von Blackwater Ammunition vorgestellt wurde. Die zweiteilige Aluminiumpatronenhülse ist mit einer schwarzen Beschichtung versehen, deren genaue Beschaffenheit nicht bekannt gegeben wurde. Diese Munition wird derzeit von dem Unternehmen PBM Ammunition angeboten, welches eine Gewichtsreduzierung von 30 Prozent bei der Verwendung von monolithischen Geschossen im Vergleich zur Standard-Messinghülse im Kaliber 12,7 x 99 mm angibt.

Polymer

Auch das Konzept der Verwendung von Polymermaterialien („Kunststoff“) für Patronenhülsen ist nicht neu. Eine der frühesten Referenzen ist das US-Patent Nr. US2654319A, das 1950 von Jack W. ROSKE für „Patronenhülsen aus Kunststoff, d.h. das Patronenhülsenrohr besteht aus Kunststoff, der durch Zusammenfügen mehrerer Elemente gebildet wird“ angemeldet wurde. Wie die meisten Menschen, die sich mit Schusswaffen und Munition auskennen, wissen, werden Schrotpatronen seit Anfang der 60er Jahre aus Kunststoff hergestellt und sind heute der vorherrschende Typ für zivile und militärische Schrotmunition.

In diesem Zusammenhang ist es wichtig zu wissen, dass es sich bei allen Polymerpatronenhülsen technisch gesehen um „Hybridhülsen“ handelt (siehe weiter unten), d. h. die Patronenhülse besteht nicht vollständig aus Polymer. In der Regel besteht der Hauptkörper der Patronenhülse aus Polymer, kombiniert mit einem Metallboden. Da Polymere weicher und leichter verformbar sind als Metalle, wird dieser Metallboden benötigt, um dem Zündhütchen und der Auszieherrille einen festen Halt zu geben.

Im Hinblick auf Patronenhülsen haben Polymere eine Reihe von Vorteilen gegenüber herkömmlichen metallischen Werkstoffen. Vor allem sind Patronenhülsen aus Polymeren viel leichter als metallische Hülsen. Bei Gewehr- und Maschinengewehrkalibern können Gewichtseinsparungen in der Größenordnung von 30 bis 40 Prozent für die gesamte Patrone erzielt werden. Darüber hinaus können die Eigenschaften des Materials durch eine maßgeschneiderte Zusammensetzung des Polymers an den jeweiligen Zweck angepasst werden, z. B. zur Optimierung der Präzision bei Repetiergewehren oder der Zuverlässigkeit bei Selbstladewaffen.

Da Polymere außerdem im Vergleich zu Metallen Wärme schlecht leiten, wird beim Abfeuern weniger Wärme auf das Patronenlager und den Verschluss der Waffe übertragen – der US-Munitionshersteller True Velocity spricht von einer Reduzierung um 25 Prozent. Dies ist vor allem für automatische Waffen von Bedeutung, die längere Feuerstöße abgeben.

Ein weiteres Merkmal von Polymerpatronenhülsen ist, dass sie mit völlig anderen Fertigungsmethoden hergestellt werden als Metallhülsen. Beim schrittweisen Strecken und Formen von Metallhülsen ist die Innenform der Patronenhülse in hohem Maße von der Außenform abhängig, und die Variationsmöglichkeiten zwischen den beiden sind begrenzt. Polymerhülsen hingegen werden in der Regel durch Strangpressen geformt, wodurch die Innengeometrie der Patronenhülse unabhängig von der Außenform gestaltet werden kann. Dadurch kann die Innengeometrie der Hülse für die Art der Patrone und des Treibmittels optimiert werden, um die Effizienz des Treibmittels zu maximieren, wodurch nicht nur potenziell weniger Treibmittel verwendet werden kann, sondern auch die Genauigkeit durch einen gleichmäßigeren und wiederholbaren Treibladungsprozess verbessert wird.

Das andere Herstellungsverfahren ermöglicht auch alternative Patronenhülsenformen, was wiederum alternative (und einfachere) Schusswaffenmechanismen zulässt. Dies ist jedoch ein Thema für einen separaten Artikel.

Allerdings hat Polymer auch eine Reihe von Nachteilen.

Polymere sind zwar deutlich leichter als Metalle, haben aber eine geringere Dichte, so dass ein Polymer-Bauteil (z. B. eine Patronenhülse) bei gleichen Anforderungen an die Festigkeit tendenziell voluminöser ist. Da die Außenabmessungen einer Patronenhülse durch das Kaliber definiert sind, bedeutet dies, dass die Innenabmessungen einer Polymer-Patronenhülse und damit das Volumen der Patronenhülse kleiner sind als bei einer Metallpatronenhülse. Dadurch verringert sich die Menge des Treibladungsmittels, die geladen werden kann, und es können sich auch die Verbrennungseigenschaften des Treibladungsmittels ändern (obwohl es, wie oben erwähnt, Möglichkeiten gibt, dies zu kompensieren).

Die oben erwähnte geringere Wärmeabgabe an das Patronenlager ändert nichts an der Tatsache, dass beim Abfeuern einer Patrone sehr viel Wärme erzeugt wird, und diese Wärme (oder besser gesagt, die Energie, die sie darstellt) muss irgendwo hin. Folglich wird bei einer Polymerhülse die Wärme, die normalerweise in das Patronenlager bzw. über die Hülse aus der Waffe abgeleitet würde, nun auf das Rohr übertragen, was den Verschleiß des Rohrs erhöhen kann.

Da bei Polymerhülsen fast immer ein Metallboden verwendet wird, stellt sich auch die Frage nach der sicheren Integration des Polymerhülsenkörpers in den Metallboden. Wenn dies nicht gelingt, leidet die Zuverlässigkeit, und die Fehlerart, die so genannte Hülsenkopftrennung, ist kompliziert und zeitaufwändig zu beheben und definitiv nichts, was man mitten in einem Feuergefecht in Erwägung ziehen möchte.

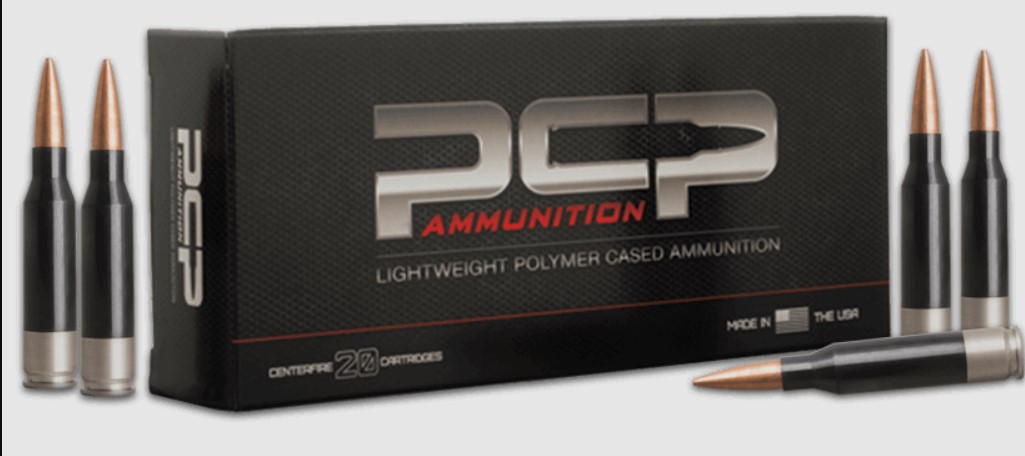

Obwohl in vielen Bereichen nach wie vor ein gewisses Misstrauen gegenüber Munition mit Polymerhülsen besteht, haben laut Online-Quellen einige Munitionstypen der Hersteller PCP und True Velocity die erforderlichen Tests für die militärische Qualifikation erfolgreich bestanden und werden derzeit von einigen Streitkräften aktiv untersucht. Darüber hinaus erwarb der norwegische Munitionshersteller Nammo 2021 die restlichen Anteile am US-amerikanischen Munitionshersteller MAC LLC, an dem Nammo seit 2019 die Mehrheit hielt. Die Polymerhülsenmunition von MAC LLC ist ebenfalls qualifiziert und wird nun von Nammo als Teil des Munitionssortiments für das Kaliber 12,7 x 99 mm angeboten. Es wird eine Gewichtsreduzierung von 30 Prozent im Vergleich zu messingummantelter Munition angegeben.

Hybridhülsen

Wie aus den obigen Ausführungen ersichtlich ist, bieten verschiedene Hülsenmaterialien unterschiedliche Vor- und Nachteile. Dies hat die Munitionshersteller dazu veranlasst, so genannte „hybride“ Patronenhülsen in Betracht zu ziehen, bei denen die Hülse aus zwei oder mehr Teilen besteht und aus unterschiedlichen Materialien hergestellt wird.

Im Moment des Abschusses werden die verschiedenen Teile der Patronenhülse (Hülsenkopf, Hülsenkörper und Hülsenmund) unterschiedlich stark beansprucht. Die Verwendung einer Hybridhülse, bei der z. B. der Hülsenboden und der Hülsenkörper aus unterschiedlichen Materialien gefertigt sind, ermöglicht es, die Patronenhülse auf die jeweiligen Belastungen „abzustimmen“. Dadurch kann das Material der Hülse dünner ausfallen, was zu Gewichtseinsparungen führen kann.

Wie bereits erwähnt, handelt es sich bei Munition mit Polymerhülsen technisch gesehen um „Hybridmunition“, da sie immer einen Metallboden verwendet, um das Zündhütchen zu halten und einen festen Halt für den Auszieher zu gewährleisten. Da dies jedoch eine technische Notwendigkeit speziell für Polymerhülsen ist, werden sie normalerweise nicht in die Kategorie der Hybridhülsen aufgenommen.

Das wohl bekannteste Beispiel für eine Hybridhülse ist die 6,8 x 51 mm Hülse für die Next Generation Squad Weapon (NGSW) der U.S. Army. Die Patrone 6,8 x 51 mm, bekannt als 6,8 × 51 mm Common Cartridge, und ihr ziviles Gegenstück, die .277 Fury, gibt es in zwei Versionen: Eine Trainingsversion mit reduziertem Druck, bei der eine Standard-Messinghülse verwendet wird, und eine Hochdruckversion für den Einsatz mit einer Hybridhülse.

Die Hybridhülse der Hochdruckpatrone 6,8 x 51 mm besteht aus einem Boden aus rostfreiem Stahl und einem Korpus aus Messing, der durch ein Verschlussstück aus Aluminium zusammengehalten wird. Edelstahl hat eine etwas geringere Dichte und eine deutlich höhere Streckgrenze als Messing, und der Boden der Patronenhülse ist nicht nur der schwerste Teil der Hülse, sondern auch der Teil, der beim Abfeuern dem höchsten Druck ausgesetzt ist. Die Verwendung von rostfreiem Stahl für diesen Teil der Hülse, der eine höhere Streckgrenze und eine geringere Dichte aufweist, spart nicht nur Gewicht, sondern ermöglicht auch einen höheren Kammerdruck. Das zivile Äquivalent zur 6,8 x 51 mm, die .277 Fury, ist beispielsweise von der SAAMI mit einem maximalen Kammerdruck von 80.000 PSI (551 MPa) genormt. Im Vergleich dazu arbeiten Standard-Büchsenpatronen wie die .308 Winchester (zivile Variante des Kalibers 7,62 x 51 mm) mit einem Kammerdruck von etwa 62.000 PSI (427 MPa) und Magnum-Patronen wie die .338 Lapua Magnum mit einem maximalen Kammerdruck von etwa 65.000 PSI (448 MPa). Da der Edelstahlanteil der Patronenhülse beim Abfeuern die höchsten Drücke aufnimmt, kann der Messingkörper der Patronenhülse dünner gestaltet werden, was das Gewicht weiter reduziert. SIG Sauer, der Konstrukteur der Patrone 6,8 x 51 mm, gibt eine Gewichtseinsparung von 20 Prozent gegenüber Patronen ähnlicher Größe mit Messinghülse an.

Zwei weitere Hersteller sind im Bereich der Hybridhülsen tätig. Shell Shock Technologies in den USA ist seit einigen Jahren mit Hybridhülsenpatronen auf dem zivilen und polizeilichen Markt vertreten. Dabei wird ein patentrechtlich geschützter Patronenhülsenboden aus einer Nickellegierung (NAS3) aus rostfreiem Stahl mit einem Patronenhülsenkörper aus rostfreiem NAS3-Stahl (für Gewehrkaliber) oder Aluminium (für Pistolenkaliber) kombiniert. Shell Shock Technologies behauptet, dass ihre Hybridhülse im Vergleich zu einer herkömmlichen Messinghülse desselben Kalibers 50 Prozent leichter ist. Als weitere Vorteile hebt Shell Shock hervor, dass ihre Hybridhülsen von zivilen „Hobby-Wiederladern“ wieder geladen werden können und dass ihre Hybridhülsenkonstruktion eine größere Konsistenz und Präzision bei den Abmessungen ermöglicht, was zu einer höheren Präzision der fertigen Patrone führt.

Relativ neu auf dem Gebiet der Hybridhülsen ist die SwissP Defence AG in der Schweiz. SwissP gehört heute zu Beretta Defense Technologies und hat auf der Messe EnforceTac 2024 in Nürnberg eine neue Hybrid Case Technology (HCT) Patronenhülse vorgestellt. Die HCT-Hülse verwendet einen Boden aus rostfreiem Stahl, kombiniert mit einem Hülsenkörper, der je nach Anwendung aus Aluminium, Messing oder Polymer besteht. Die HCT-Hülse ist nicht nur leichter, wobei die genaue Gewichtsreduzierung vom Material des Hülsenkörpers abhängt, sondern ermöglicht nach Angaben von SwissP auch einen bis zu 50 Prozent höheren Kammerdruck als Messinghülsen, was die Leistung des betreffenden Kalibers erheblich steigern würde. Dabei muss natürlich auch berücksichtigt werden, ob die verwendete Waffe diesen höheren Druck sicher und zuverlässig aushalten kann. Zum Zeitpunkt der Erstellung dieses Berichts (Mai 2025) scheint es noch keine HCT-Munition auf dem Markt zu geben.

Die Hauptnachteile von Hybridpatronenhülsen liegen auf der Hand: Der Herstellungsprozess der Patronenhülse wird zwangsläufig komplexer, da ein zusätzlicher Produktionsschritt, die Montage, eingeführt wird. Ein weiterer Nachteil kann sich ergeben, wenn die Teile der Patronenhülse aus unterschiedlichen metallischen Werkstoffen bestehen, da dies die Möglichkeit galvanischer Korrosion eröffnet. Durch die richtige Wahl der Materialien kann dies jedoch vermieden werden.

Hülsenlose Munition

Das Extrembeispiel und sozusagen der Heilige Gral für die Gewichtsreduzierung der Handwaffenmunition ist freilich der vollständige Verzicht auf die Patronenhülse. Bei der so genannten hülsenlosen Munition wird das Treibmittel in einen festen Block gegossen oder anderweitig fixiert, der dann selbst das Geschoss und das Zündhütchen enthält.

Durch das Fehlen einer Patronenhülse wird nicht nur das Gewicht der gesamten Patrone erheblich verringert, sondern die Tatsache, dass der Treibladungsblock beim Abfeuern (zumindest theoretisch) vollständig verbraucht wird, bedeutet, dass der Funktionszyklus der Waffe ohne Auswurf der abgefeuerten Hülse auskommt. Dies kann, ebenfalls theoretisch, die Waffe einfacher machen (theoretisch, da die Waffe immer noch eine Möglichkeit benötigt, eine Fehlfunktion zu beheben und eine nicht abgefeuerte Patrone auszuwerfen).

An hülsenloser Munition wird mindestens seit dem 2. Weltkrieg geforscht, aber bisher haben sich nur sehr wenige hülsenlose Patronen auch nur annähernd bewährt. Der Hauptgrund für den mangelnden Erfolg ist, dass hülsenlose Munition keine Patronenhülse hat, die das Treibmittel schützt und aufnimmt, die verschiedenen Munitionsbestandteile (Treibmittel, Zündhütchen und Geschoss) zusammenhält und dazu beiträgt, das Waffengehäuse beim Abfeuern abzudichten. Das bedeutet, dass der Treibladungsblock selbst witterungsbeständig, resistent gegen Erhitzung, Reibung und andere Zündquellen und ausreichend robust sein muss, um der Handhabung und dem Durchlauf durch die Waffe standzuhalten und gleichzeitig das Geschoss und das Zündhütchen sicher zu halten. Die Waffe wiederum benötigt spezielle technische Lösungen, um das Patronenlager im Moment des Abschusses angemessen abzudichten.

Abgesehen davon wurde an hülsenlosen Patronen intensiv gearbeitet. Ab 1966 entwickelte Smith & Wesson (S&W) in den USA die Maschinenpistole Modell 76, die mit einer hülsenlosen 9-mm-Patrone verschossen wurde, deren Patrone und Treibladung von EXPLO in Brasilien entwickelt wurde. Die Munition bestand aus einem standardmäßigen 8-g-9-mm-Geschoss mit einem hinten angebrachten Treibladungsblock und einer elektronischen Zündung. Der Treibladungsblock wurde beschichtet, um ihn vor Witterungseinflüssen und Hitze zu schützen und um seine Robustheit zu erhöhen. Alles in allem war die hülsenlose 9-mm-Patrone von S&W etwa 30 Prozent leichter als eine entsprechende 9-mm-Patrone mit Messinghülse. Obwohl das S&W Modell 76 und die dazugehörige Munition ausgiebig getestet wurden und damals viel Aufmerksamkeit erregten, einschließlich des Interesses der US-Streitkräfte, wurde das Projekt aufgrund der Zerbrechlichkeit und der mangelnden Umweltresistenz der Munition eingestellt.

Etwa zur gleichen Zeit entwickelte und produzierte der US-Luftgewehrhersteller Daisy das Daisy V/L-Gewehr für den zivilen Markt. Die in diesem Gewehr verwendete Munition bestand im Wesentlichen aus einem Geschoss des Kalibers .22 mit einem kleinen Treibladungsblock und ohne Zündhütchen. Das Gewehr selbst war mechanisch identisch mit einem federunterstützten Luftgewehr, doch anstatt das Projektil beim Abschuss einfach voranzutreiben, entzündete die durch den Druck erhitzte Luft das Treibmittel und feuerte die Patrone ab. Das V/L wurde 1969 eingestellt, nachdem das U.S. Bureau of Alcohol, Tobacco, Firearms and Explosives entschieden hatte, dass es sich bei dem V/L um eine Feuerwaffe und nicht um ein Luftgewehr handelte und dass Daisy keine Lizenz zur Herstellung von Feuerwaffen besaß.

1991 brachte das österreichische Unternehmen Voere das Jagd- und Sportgewehr VEC-91 auf den Markt, das die Usel Caseless Cartridge (UCC) in drei verschiedenen Kalibern mit elektronischer Zündung verschießt. Die mangelnde Witterungsbeständigkeit und Robustheit der Munition ist für zivile Nutzer weniger problematisch, und das Gewehr hatte einen mäßigen Erfolg, was sowohl auf seine Neuheit als auch auf die Tatsache zurückzuführen war, dass das Gewehr und die Munition nach einem hohen Qualitätsstandard hergestellt wurden. Das Gewehr wurde einige Jahre lang produziert, dann aber eingestellt, weil Voere nicht in der Lage war, die Munition in ausreichender Menge zu liefern, und weil es keine anderen Hersteller für diese Munition gab.

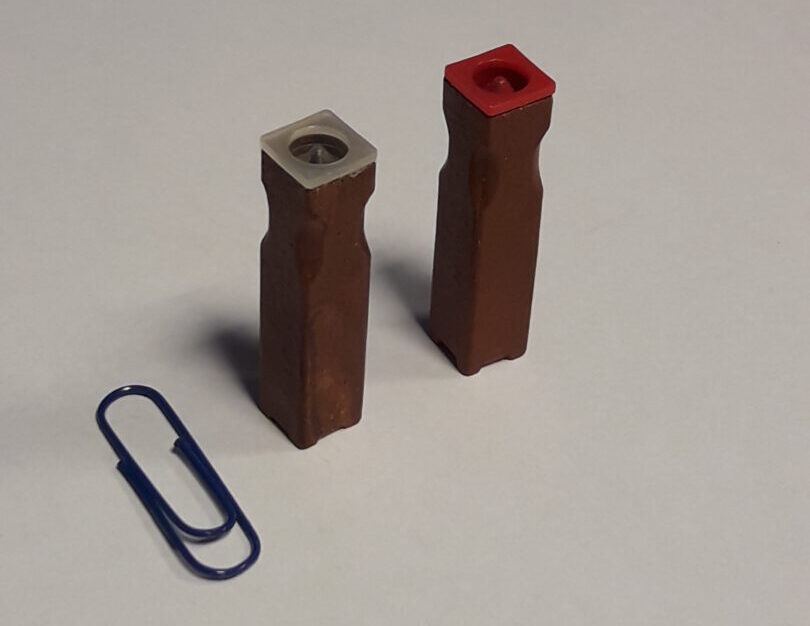

Das wohl berühmteste bzw. berüchtigtste Beispiel für eine Kriegswaffe mit hülsenloser Munition ist das Heckler & Koch G11. Die Entwicklung wurde in Westdeutschland um 1967 von der „Gesellschaft für Hülsenlose GewehrSysteme“ (GHGS) begonnen, die von der Heckler & Koch GmbH und der Dynamit Nobel AG gegründet wurde. Erstere sollte für die Waffe, letztere für die Munition zuständig sein. Später wurde die Firma Hensoldt Wetzlar für die Entwicklung des optischen Visiersystems hinzugezogen. Die Munition wurde mehrfach weiterentwickelt, und in der endgültigen Version wurde eine hülsenlose Teleskop-Patrone im Kaliber 4,73 x 33 mm verwendet, bei der das Geschoss fast vollständig in einem quadratischen Treibladungsblock enthalten war. Das Magazin befand sich oberhalb und parallel zum Rohr, wobei die Patronen mit der Nase nach unten ausgerichtet waren. Der Mechanismus bestand aus einer gasbetriebenen Drehkammer, die eine Patrone aus dem Magazin aufnahm und sich dann drehte, um sich vor dem Abfeuern mit dem Rohr auszurichten. Der Mechanismus erwies sich als relativ kompliziert, und die Forderung nach einer Drei-Schuss-Schießfunktion bei einer sehr hohen Feuerrate machte die Sache zusätzlich kompliziert. Das Gewehr stieß außerhalb Westdeutschlands auf großes Interesse, und es wurden insgesamt etwa 1.000 Exemplare hergestellt, darunter auch die endgültige Version G11 K2/3, die in Serie gehen sollte. Doch 1989 wurden die beiden deutschen Staaten und ihre jeweiligen Streitkräfte wiedervereinigt, und die neue, wiedervereinigte Bundeswehr war infolgedessen knapp bei Kasse. Als eine der Folgen wurde 1993 beschlossen, das G11 nicht zu beschaffen, und das Projekt wurde auf Eis gelegt. Im Jahr 2004 startete jedoch das U.S. Joint Service Small Arms Program das Lightweight Small Arms Technologies (LSAT) Programm, um das Gewicht von Handwaffen und deren Munition zu reduzieren. Eine der untersuchten Technologien war die lizenzierte G11-Munitionstechnologie. Das LSAT-Projekt ist zum Zeitpunkt der Erstellung dieses Berichts noch nicht abgeschlossen, so dass hülsenlose Munition möglicherweise noch eine Zukunft hat.

Zusammenfassung

Im Folgenden werden die ungefähren Gewichtseinsparungen (für die gesamte Patrone), die durch die verschiedenen Technologien für leichte Patronenhülsen ermöglicht werden, sowie deren weitere Vor- und Nachteile zusammengefasst.

Technologie Gewichtseinsparung Vorteile Nachteile Stahl 6 bis 12 Prozen geringere Kosten kein strategisches Material höhere Druckbeständigkeit Korrosionanfälligkeit erhöhte Verschmutzung Aluminium 20 bis 25 Prozent geringere Kosten kein strategisches Material Problematik des Durchbrennens Polymer 30 bis 40 Prozent Unterschiedliche Gehäusegeometrien geringere Wärmeableitung größere Wärmeübertragung auf das Rohr zusätzliche Störart Hybrid 20 bis 25 Prozent höhere Druckbeständigkeit zusätzliche Störart Galvanische Korrosion Hülsenlos 30 bis 50 Prozent geringere Masse einfacherer Waffenmechanismus direkte Umweltexposition des Treibmittels weniger robust

Die Zukunft der leichten Patronenhülsen

Mit Blick auf die Zukunft könnten neuartige Fertigungsverfahren, vor allem die additive Fertigung (AM)/3D-Druck, auch für die Herstellung von leichten Patronenhülsen Anwendung finden, insbesondere dann, wenn Patronenhülsen (oder möglicherweise ganze Patronen) mit denselben AM-Anlagen hergestellt werden können, die auch für die Herstellung anderer notwendiger Teile, wie z. B. Ersatzteile für Fahrzeuge, verwendet werden.

Längerfristig könnten neue, leichte Patronenhülsenmaterialien in Verbindung mit den dadurch möglichen alternativen Fertigungsmethoden zu alternativen Hülsengeometrien und neuen Funktionsprinzipien für die Waffen führen, die diese Patronen abfeuern sollen. So wurde im Rahmen des oben erwähnten US-Vorhabens LSAT neben hülsenloser Munition auch Munition mit Polymerhülsen untersucht, bei der das Geschoss vollständig in der Patronenhülse sitzt und die gesamte Patrone die Form eines glatten Zylinders hat. Dies ermöglicht den so genannten „Push-Through“-Ausstoß, bei dem die nächste Patrone die abgefeuerte Patronenhülse aus dem Patronenlager drückt. Dies wiederum ermöglicht einen einfacheren Mechanismus für die Waffe. Tatsächlich war eine Waffe, die auf der LSAT-Hülsen-Teleskop-Munitionstechnologie basiert und von Textron Systems entwickelt wurde, einer der ursprünglichen Anwärter für die U.S. Army Next Generation Squad Weapon.

Wie bereits in der Einleitung zu diesem Artikel erwähnt, gehen die Bemühungen um eine Gewichtsreduzierung bei der Infanterie unvermindert weiter, insbesondere wenn man bedenkt, dass die Ausrüstung der Soldaten ständig erweitert wird – zuletzt durch verschiedene Formen von Drohnen und Drohnenabwehrsystemen. So hat die Gewichtsreduzierung der Munition immer mehr an Bedeutung gewonnen, und es besteht kaum ein Zweifel daran, dass die Technologie der leichten Patronenhülsen, in welcher Form auch immer, nicht nur Bestand hat, sondern in Zukunft noch an Bedeutung gewinnen wird.

Thomas Lauge Nielsen